26.11.2014 г. 5471

Стеклопластик – это материал, характеризующийся небольшим удельным весом, имеющие достаточно широкий спектр сфер применения от ЖКХ до оборонки. Отличаясь малой теплопроводностью (приблизительно, как у дерева), высокой удельной прочностью (больше, чем у стали), влагостойкостью, биологической стойкостью и атмосферостойкостью, присущими полимерам, данный материал не имеет недостатков, которыми обладают термопласты. Это один из наименее дорогостоящих и самых доступных композиционных стройматериалов.

Основные затраты при изготовлении стеклопластиковых изделий, как правило, приходятся на оборудование и рабочую силу. Второй пункт затрат связан с трудоемкостью и значительными затратами времени. Таким образом, в настоящее время изделия из данного материала уступают в цене продукции из металла. Во многом это обусловлено сложностью и длительностью осуществления процедуры выклейки стеклопластиковых деталей, следствием чего становится возникновение серьезных препятствий при массовом производстве. Применение стеклопластика оказывается наиболее выгодным в случае с мелкосерийным производством. Высокая эффективность крупносерийного производства достигается при использовании технологии автоматической непрерывной намотки.

При изготовлении труб из стеклопластика, роль армирующих волокон обычно отводится ровингу либо стеклянной нити. Эпоксидные, полиэфирные смолы используются как связующее. Сегодня существуют два основных метода, которые находят применение при изготовлении стеклопластиковых труб: метод непрерывной намотки и метод центробежного формования.

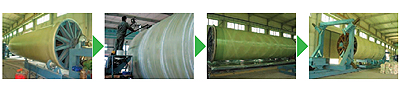

Технология периодической намотки, которая была перенята с предприятий, функционирующих в сфере оборонной промышленности, не получила широкого распространения. Этим способом обычно пользуются при изготовлении труб из стеклопластика на эпоксидном связующем. Большая часть стеклопластиковых труб в мире производится по технологии непрерывной намотки волокна и связующего компонента на оправку. После завершения намотки труба затвердевает. Затем ее снимают с оправки, подвергают испытаниям и отправляют заказчику.

В этом случае труба производится с использованием «шагающей» оправки и реализуемой ступенчато процедуры охлаждения. Сектора оправки, которые перемещаются в продольном направлении, передвигают намотанную трубу через специальные печи, где проводится предварительная термическая обработка. Далее труба снимается с оправки. Окончательно затвердевание проводится в последующих печах. После этого полученная заготовка разрезается при помощи «алмазного» круга на куски требуемой длины.

Технологический процесс производства стеклопластиковых труб состоит в послойном нанесении на выполненную из стали оправку стекломатериалов, которые заранее пропитываются смолой «холодного» отверждения. При подборе типа смолы учитываются свойства жидкости, которую планируется транспортировать по трубопроводу. Схему армирования определяют путем проведения расчета, который следует выполнять согласно международных стандартов ASTM/AWWA, основываясь на заданных условиях установки и последующей эксплуатации трубопровода. После завершения полимеризации происходит образование инертной, монолитной, очень прочной структуры со стенкой, состоящей из нескольких слоев. Стеклопластиковый лайнер (внутренняя стенка) обеспечивает требуемую стойкость к влиянию агрессивных, а также абразивных сред, транспортируемых по трубопроводу, и герметичность.

Величина абсолютной шероховатости внутренней стенки равна 23 мкм. Силовой слой предназначен для обеспечения механической прочности при объединенном воздействии внешних и внутренних нагрузок во время эксплуатации трубопровода. Функцией внешнего слоя (его еще называют гель-коут) является обеспечение необходимой гладкости наружной поверхности трубы, влагостойкости, стойкости к влиянию химикатов, ультрафиолетового излучения, различных атмосферных явлений.

Технологическая линия производства стеклопластиковых труб по методу непрерывной намотки включает в себя секцию подачи ровинга, установку, предназначенную для подготовки связующего, ванну со связующим (через нее перемещаются и смачиваются нити ровинга), секцию намотки, оснащенную валами вращения (от размера последних зависит диаметр конечной продукции), а также органы, обеспечивающие управление всем оборудованием.

Трубы из стеклопластика, изготавливаемые по данной технологии, имеют целый ряд достоинств, среди которых следует отметить высокую удельную прочность, стойкостью к коррозии, небольшой вес, долговечность (срок эксплуатации до шестидесяти лет без проведения ремонта), надежность, малые затраты на установку и последующее обслуживание, высокую ремонтопригодность, небольшое гидравлическое сопротивление, гарантию сохранения чистоты транспортируемой продукции с точки зрения экологии.

Второй способ производства труб из стеклопластика – центробежное формование, был предложен фирмой Hobas. Технологический процесс изготовления труб по данной технологии происходит в направлении от внешней поверхности к внутренней, с использованием вращающейся формы. Сырьем для изготовления труб по этому методу служат рубленые волокнистые жгуты из стекла, песок и полиэфирная смола. Названные материалы подаются на вращающуюся матрицу. В итоге образование структуры трубы начинается с внешнего слоя. Во время изготовления происходит добавление в жидкую смолу наполнителя, стеклянного волокна и твердого сырья. Полимеризация смолы осуществляется под воздействием катализатора. Дополнительное ускорение данного процесса достигается за счет нагревания. Необратимость процедуры полимеризации обусловлена 3-хмерными пространственными химическими связями. Таким образом, материал в полной мере сохраняет пространственную стабильность, даже если температура окружающей среды бывает повышенной.

Стеклопластиковые трубы, выполненные по методу центробежного формования, находят применение при прокладке канализации, устройстве дренажа, сооружении трубопроводов, по которым транспортируется питьевая, техническая вода, промышленных трубопроводов, на гидроэлектростанциях и т.д.

Помимо этого, нужно отметить, что такие стеклопластиковые трубы могут использоваться с применением разных способов укладки. Сюда относятся: технология протаскивания, метод микротуннеля, метод надземной укладки и укладка открытым способом.